DXセミナー&工場見学会

人と設備の実績収集、3Dデータ活用

「見える化」で、

解決できるの?

申し訳ございません。

「見える化」だけでは、

問題解決できません。

加工設備の今が見えない、作業者の今が見えない、原価の今が見えない、作業進捗の今が見えない。「見えない」見えていない状況を「見える」ようにすることは、あらゆるお悩みを解決するための第1歩です。

ここで、皆様にお伝えしておくことがあります。昨今、DXによる「見える化」で全てを問題解決できるかのような言い回しがありますが、それは「嘘」です。実は、「見える化」までの道のりはとても長く、「見える」ようになった時点では、まだゴールへの折り返し地点にいます。

まず、「見える」ようにするための具体的なアイデアを、私たちは持っています。

そこから貴社らしい発展の道筋が見えたとき、マイナスをプラスに転じる機会が訪れます。

人と設備の

実績収集

人と機械の実績収集、

リアルタイムで

モニタリング

実績収集から始めることで「見える」化が図れます。

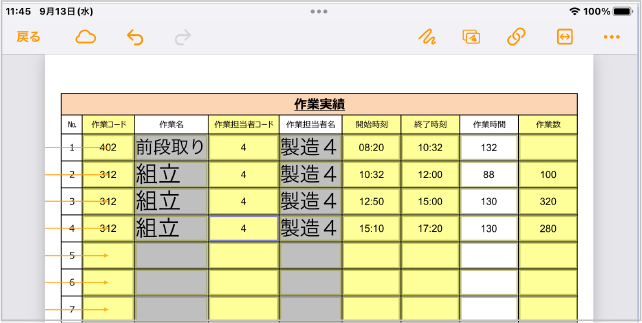

人の実績は、i-Reporter

デスクでも現場でも誰もが使い慣れた紙帳票のレイアウトをそのまま電子帳票として入力することでリアルタイムに実績を収集できます。

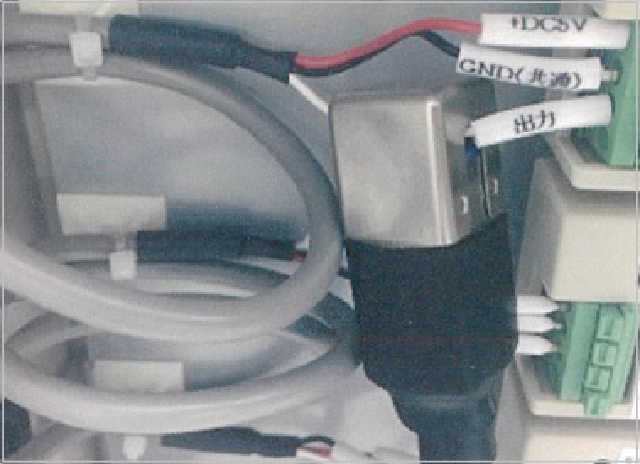

加工設備の実績は、GCモニター

新旧メーカーを問わずあらゆる設備の稼働状況をリアルタイムに把握します。

NC加工機、プレス機、旋盤、成形機、溶接機、などに取り付けることで情報収集を図ります。

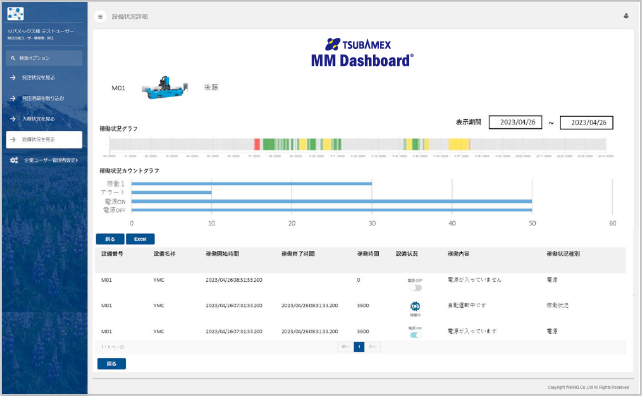

人と設備の実績を見える化する

TSUBAMEX MM Dashboard

i-Reporterから人(Man)の稼働状況と、GCモニターから機械(Machine)の稼働状況を一元管理し、「見える」化します。

クラウドでの運用により多拠点での利用が可能であり、24時間リアルタイムの稼働状況、原価をモニタリングします。

「見える化」は、ゴールではなく、

折り返し地点。

「見える化」から先の、貴社の「あるべき姿」への発展への道のりは長い。

詳細はTSUBAMEX「DXセミナー&工場見学会」で。

その答えは、

TSUBAMEXに。

3Dデータ活用

3Dデータ活用プロセスを

アウトソーシング

コンピュータでできるものはプログラムに任せ、人はより創造的な仕事に集中できる環境を実現するための基盤が3D設計であり3Dデータの活用です。

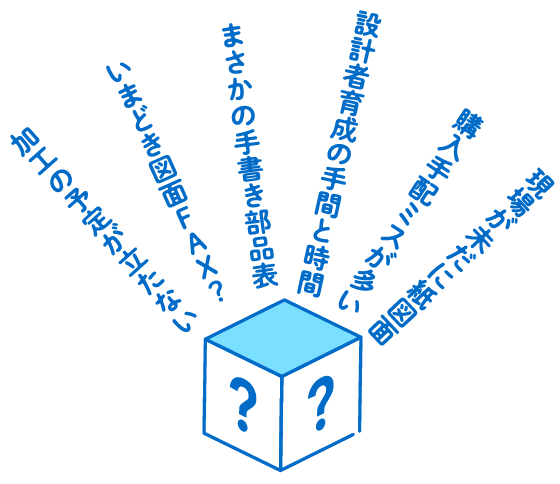

設計が早くなる、現場作業のムリムダが無くなる。「3D設計を行いたい」「3Dデータを活用したい」と思われていませんか?

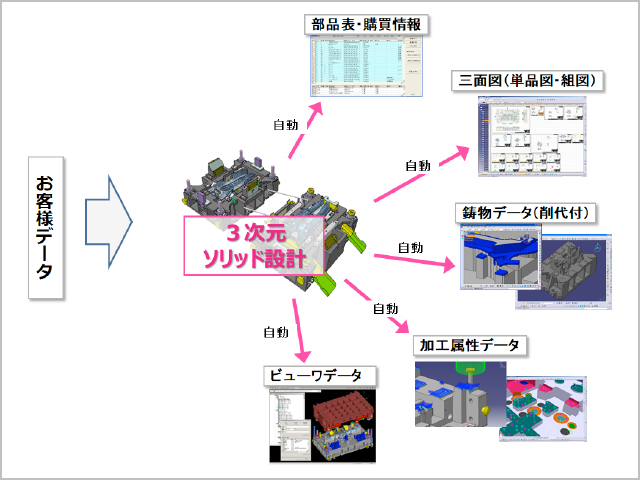

3Dデータ活用プロセス(TADD)

を提供します。

営業から設計、購買、加工、実績収集、原価管理までの全てを網羅します。独自開発のTADD(Tsubamex Auto Die Designsystem)による金型作りを行い、営業から設計~購買~機械加工まで、全ての工程を標準化しシステム化しています。

3Dデータの活用は手段であり目的ではありません。

3Dデータ活用を円滑に行い、

結果に導く

コンサルティングを行っています。

ITシステムを導入するだけではDXは進められません。

その第一歩として重要なのが「標準化」です。

業務の標準化が成り立って初めてDX推進のスタートラインに立てたと言えます。

ツバメックスの製造現場で培った40年来の標準化のプロセスをもとに、貴社独自のITシステムを構築。皆様の「ものづくり文化」に合わせて助言し、結果にコミットします。

その答えは、

TSUBAMEXに。

お客様の声

作業者が実作業に向けて必要なモノを探すための手間と時間が、大幅なタイムロスを生んでいることに気づきました。3Dデータとの連携でモノを探す時間を削減できます。

蓄積されたデータをもとに、新規見積もりをサクッと作成できます。いままでの実績をもとにしているので、仕入原価も正確にわかり、若手の営業担当でも精度の高い見積もりを瞬時に作成可能です。

工場と作業者の現在の状況が把握できるので、新規案件発生時の負荷を見える化可能です。将来の予測負荷が行えるため、受注量とスケジュールのコントロールが可能になります。

「DXセミナー&工場見学会」

参加者の声

- 最新の設計データを工場のどこでも見れる様子は理想的だ。

- 作業実績をリアルタイムで見れる様子を是非真似てみたい。

- 熟練者が現場でiPadを使う様子は素晴らしい。

- 設計工数は我社の半分以下だ、しかも現場に図面が見当たらない。

- 40年来の標準化とシステム化の推進は驚異的だ、未来が見えていたのだろうか。

- TADDシステムを我社では到底真似できない、しかし部分的にでも真似てみたい。支援していただけるのか。

その答えは、

TSUBAMEXに。

DXセミナー&工場見学会 申込連絡先