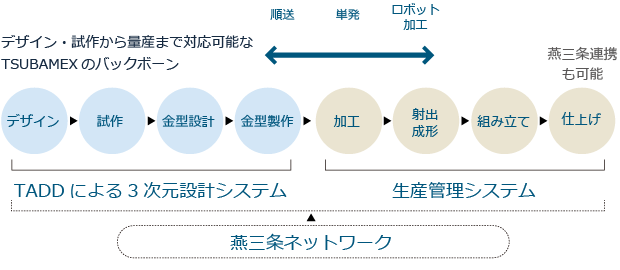

TSUBAMEXの強み

3次元設計システム、

生産管理システムを核にした

コネクテッドの実像。

20年来、金型製作の現場で培ってきたTSUBAMEXの技術は

効率化とつながりを重視した3次元設計システム。工場間を

シームレスにつなげ、スムーズな進行管理を可能にします。

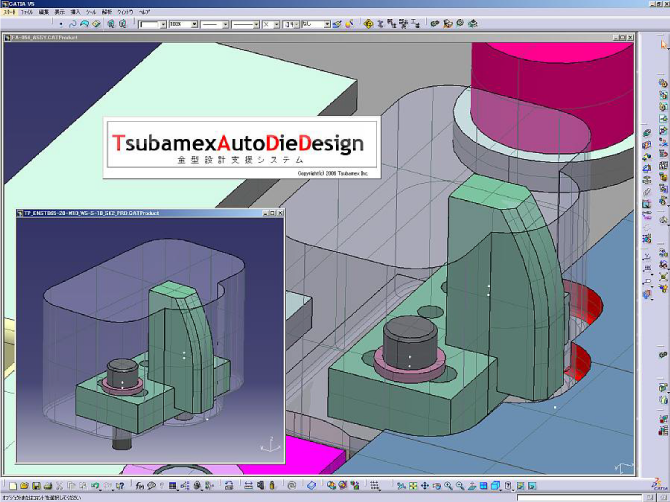

3次元設計システム

3次元設計システムからはじまる

DXと金型作成の強み

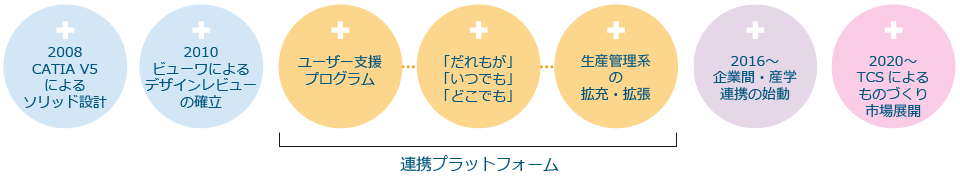

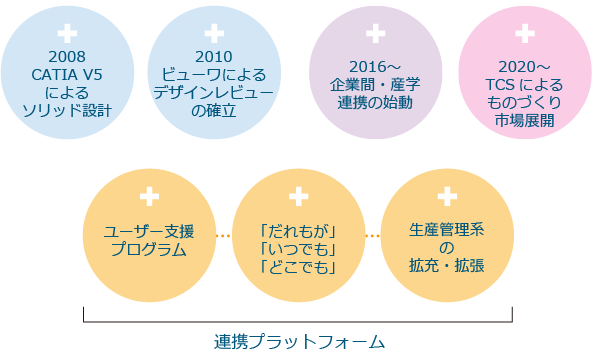

1982年のCAD/CAMシステム導入から始まったものづくりのリードタイム短縮に向けた活動は、独自開発の「TADDシステム」を中核に発展を続けてきました。

それはものづくりの核となる設計領域の自動化から始まり、営業情報・部品表情報・実績情報・原価情報の管理と連携へと繋がり、そのすべての情報を誰もが・いつでも・どこでも参照できる環境へと発展してきました。

ものづくりのリードタイム短縮、それは「機械(IT)に出来ることは機械(IT)に任せ人間はより創造的な作業を行う」ための一つの指針です。リードタイム短縮を一つの形とした「TADDシステム」は、より柔軟に連携し次世代の形へと発展していきます。

【第1世代】

2次元TADD

(Tsubamex Auto Die Designsystem)

〈1983年~1990年〉

国内企業初のCATIA/CADAM導入、自動設計を目指した2次元TADD。

CAD/CAMシステムが大手メーカーによる内製の時代に、市販CAD/CAMシステムを導入しNC加工を実現した取り組みは金型業界初の事例として広く知れ渡り、多くの見学者を受け入れることとなった。1982年のCATIA導入は、現在の3次元TADDの源流となり、1983年のCADAM導入は自動設計の源流となる。市販CAD/CAMシステムは汎用的であるが各企業の業務(文化)に特化していない。ツバメックスは金型作成に特化した仕組みを内製することにより設計スピードを高め、競争力を高めることに成功した。その一つが「2次元自動三面図システム」である。

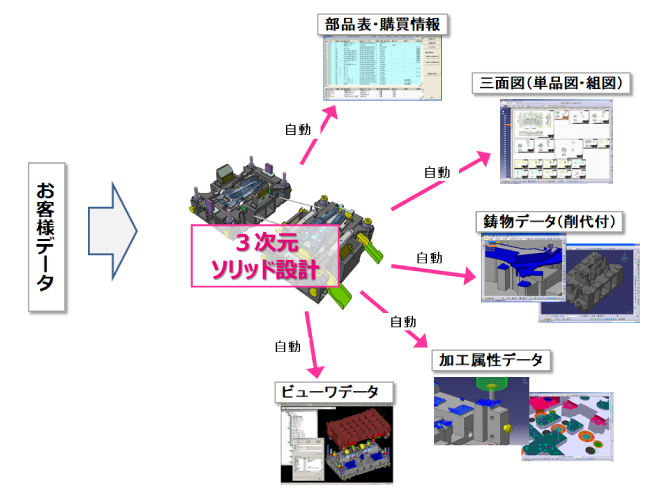

【第2世代】

3次元TADD

〈1990年~1998年〉

3次元ソリッド設計が可能に。

実績・工期・原価の見える化が可能に。

2次元TADDのノウハウを基に1998年にはCATIAシステムによるツバメックス独自の3次元ソリッド設計を実現。3次元自動三面図システムを使用することによって、設計者全員が3次元ソリッド設計を開始した。これと並行して開発を進めていた部品表システムおよび、生産管理システムの基盤となる金型管理システムの構築を完成した。手書き実績(日報)を電子化する実績収集工期予測システムはIoTシステムの源流となる。

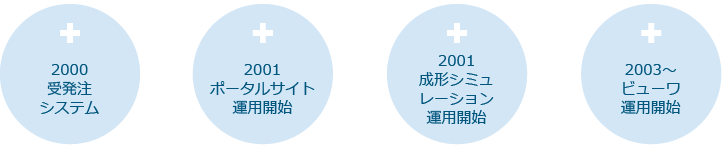

【第3世代】

3次元TADDの拡充・拡張

〈1999年~2004年〉

オンライン環境のビューワ、共同開発による成形シミュレーションの実現。開かれたコネクテッド環境に向けた、拡充・拡張の第3世代。

第2世代に構築された其々のシステムが連携し始めた2000年代初頭。設計データを受発注に連携する「受発注システム」、CADシステムのない作業現場へCAD情報を連携する「ビューワシステム」は、「ポータルサイト」の運用により開始された。これらは顧客・外注先にも連携され始め大きな広がりを見せ始める。1980年代から培ったCAD/CAMノウハウを背景に、研究機関・大学等との共同開発を実施、「成形シミュレーション」「超高速加工機」の開発に繋がる。

【第4世代】

3次元TADD+TCS

〈2008年~2020年〉

「ゆるやかなつながり」でひろがっていく、ものづくりネットワーク。

TADDを核にしたTCS(Tsubamex Connected System)の始動。

それまでの多様なプラットフォームをWindows(CATIA V5)へ統合すると共に、ビューワによるデザインレビューの確立により、連携に繋がるシステムを強化。すなわち「だれもが」「いつでも」「どこでも」最新の情報にアクセスできる連携プラットフォーム「ツバメックス・ネットワーク」を構築。PCでもタブレットからでも自由にアクセスできるその環境を協力企業間で展開を始める。

生産管理システム

金属加工(量産)の強みと生産管理システムのDX

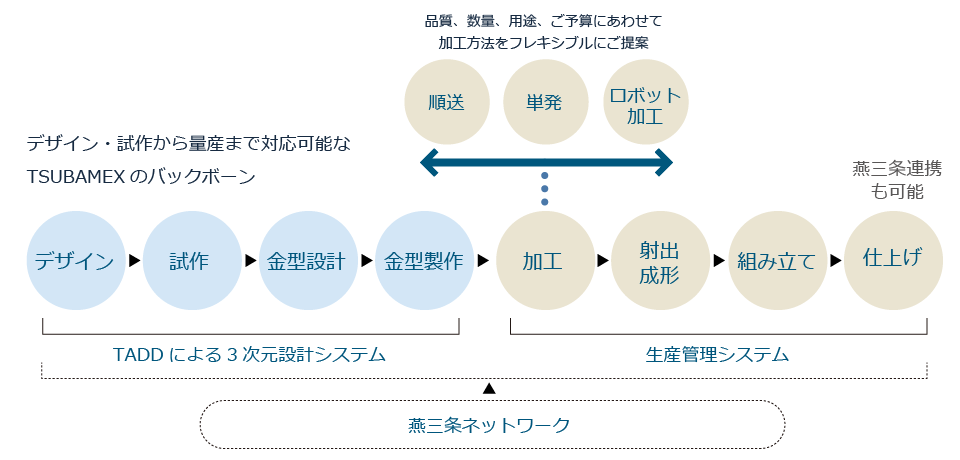

明治期のヤスリ製造から始まった金属加工(量産)は現在、ステンレス等のプレス加工技術とプラスチック成形技術へと発展を遂げています。

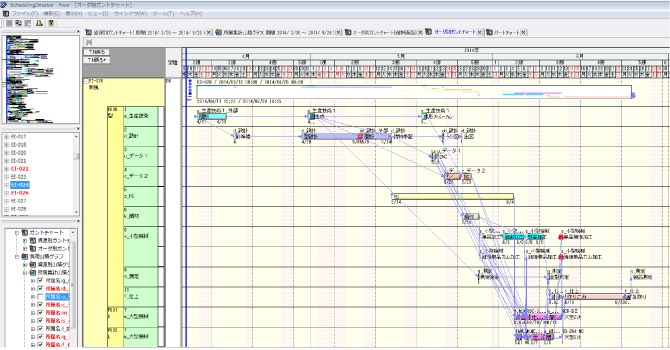

単発プレスから順送プレス、成形技術と連携したインサート成形技術、0.1mmのプレス加工から数十cmの深絞りまで、あらゆる加工に対応する技術と設備を有しています。金型製造用の生産管理システム構築のノウハウを応用した金属加工(量産)を支える管理システムは、IoT機器により設備の実績を自動収集しより精度の高い生産計画を実現しより高い生産性を実現します。

生産管理とバックボーン

TCS(Tsubamex Connected System)で、ワンストップのメーカー機能を実現